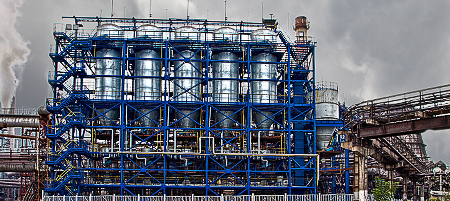

Газовая артерия завода

Появлению этой статьи предшествовала встреча с ведущим специалистом по энергетике технического отдела завода Евгением Анатольевичем Черновым. Предложенная тема для беседы включала в себя один из наиважнейших аспектов проходящей сейчас модернизации производственной сферы на Косогорском металлургическом заводе. Речь пойдет о серьезной перестройке, совершенствовании газораспределительной системы в доменном цехе во всей его многоплановой инфраструктуре. Это касается технического перевооружения газоочистки мокрого типа, переврезки газопроводов в системе газоочистки, строительства аспирационных установок, пылеуловителей. И все это на фоне проходящих на заводе строительств, капитальных ремонтов.

В недавнем интервью, размещенном в «Косогорце», главный инженер Андрей Геннадьевич Шалыгин назвал проходящие сейчас на заводе изменения чрезвычайно масштабными по своему объему. Именно в исполнении этих грандиозных замыслов хотелось бы узнать мнение Евгения Анатольевича Чернова, его точку зрения о проходящих в газовой сфере на заводе изменениях. Ведь ему, работающему на заводе ветерану с 45-летним стажем, опытнейшему специалисту, обладающему научным складом мышления, профессионалу в своей области, известны все тонкости и нюансы газовой сферы производства.

Полученный в результате этой встречи обширный материал как нельзя лучше раскрывает затронутую тему. Сам Евгений Анатольевич, идя навстречу моим вопросам, отвечая на них, подготовил отличный материал, включающий в себя исследования, проходящие перемены и новизну событий, их глубочайший анализ в проекции на производственные потребности главного цеха завода – доменного цеха. Помещая этот материал в газету, возникло решение опубликовать его полностью. Вот что рассказал при нашей встрече о составе и принципе работы новой газоочистки ДП № 1 ведущий специалист технического отдела ПАО «КМЗ» Евгений Анатольевич Чернов.

Ведение доменного процесса невозможно без участия в его реализации многочисленных вспомогательных периферийных служб. Важное место среди них занимают энергетические службы. Одной из задач энергетиков в обслуживании доменной печи является обеспечение утилизации доменного газа. Его также называют колошниковым газом. Доменный газ в значительном количестве образуется в ходе доменной плавки. Температура газа на выходе из доменной печи в зависимости от вида выплавляемого чугуна изменяется от 100 °С до 350 °С, и до 600 °С и более при выплавке ферромарганца. Доменный газ, выходящий из печи, подлежит обязательной утилизации. Кроме того, что газ представляет собой ценное энергетическое топливо, он является высокотоксичным веществом, выброс которого в атмосферу недопустим. В ПАО «КМЗ» доменный газ утилизируется в общепринятом в металлургии способом. Сжигается в качестве топлива воздухонагревателей доменных печей и энергетических котлах ТЭЦ. Периодически возникающие избытки газа дожигаются на специальных свечах по сжиганию газа.

Используя доменный газ, сжечь его в том виде, в котором он выходит из печи, очень сложно. Он практически не горит, так как в нем содержится значительное количество пыли. Количество выносимой из печи пыли зависит от многих факторов. Прежде всего, от характера хода печи. Чем ровнее работает печь, тем меньше выбросы.

В любой ситуации весь доменный газ, образовавшийся в печи, должен быть утилизирован, то есть сожжен. А для этого он должен быть предварительно очищен от пыли. Для очистки доменного газа используются специальные системы, которые состоят из газоочистных аппаратов и газопроводов.

Существует два способа очистки газа от колошниковой пыли: мокрый и сухой. Сухой способ очистки газа имеет ряд достоинств. Прежде всего, низкие энергетические затраты при эксплуатации. В настоящее время сухие газоочистки массово используют в КНР. Имеются отдельные установки в ряде стран Азии: в Японии, Турции, Иране. В Европе в настоящее время подобных установок нет. На Косогорском металлургическом заводе сухая газоочистка доменного газа в комплексе с ДП № 1 эксплуатировалась с 2010 по 2016 год. Опыт использования сухой газоочистки оказался неудачным. Главная причина – невозможность в условиях завода обеспечить устойчивое поддержание температуры газа на входе в газоочистку выше «точки росы». То есть температуры, при которой влага, содержащаяся с газе в виде пара превращается в воду.

Температура газа на входе в тканевый фильтр – основной аппарат сухой газоочистки – должна быть постоянной, не менее 80°С. На сухих газоочистках в КНР, например, задается не менее 100°С. При несоблюдении этого условия, влажная пыль забивает ткань фильтра, запорную, регулирующую арматуру и перекрывает своими отложениями все коммуникации для транспортировки пыли.

Газоочистка не может принимать газ, поступающий из доменной печи, и выгружать пыль. Кроме того, компанией проектировщиком был допущен ряд ошибок при проектировании отдельных систем и узлов газоочистки, что затрудняло эксплуатацию оборудования. Названные выше обстоятельства явились причиной перейти к мокрому способу очистки газа ДП № 1, который в СССР начал широко применяться в середине прошлого века. В настоящее время он используется на большинстве металлургических предприятий стран мира. Все стороны этой технологии, ее аппаратного оформления имеют мощное детально разработанное научно-техническое обоснование и сопровождение.

Целями строительства новой газоочистки ДП № 1 явились: стабильное получение качественно очищенного доменного газа, получение эксплуатационной надежности и работоспособности газоочистки ДП № 1 и всего комплекса газового хозяйства завода, снижение простоя оборудования в доменном и газовом цехах, улучшение условий труда персонала, улучшение экологической обстановки на территории завода.

Завершающиеся в настоящее время работы предусматривают замену существующей сухой газоочистки ДП № 1 на газоочистку мокрого способа очистки газа.

Реализации этой задачи предшествовала глубокая проработка вопроса при личном участии директора завода Сергея Владимировича Киреева. На постоянной основе вопросами газоочистки ДП № 1, начиная от выбора площадки, определения параметров технического задания для проектирования, ведение проектирования и всех многочисленных вопросов, связанных со строительством, занимался и продолжает заниматься главный инженер завода – Андрей Геннадьевич Шалыгин. Перед строительством новой газоочистки было принято решение о максимальном использовании сооружений и оборудования сухой газоочистки доменных печей. Так, основные аппараты новой газоочистки - скруббер, каплеуловитель, дроссельные группы, газопроводы чистого газа - установлены после дополнительного усиления на фундаменте фильтра сухой газоочистки.

Были также использованы значительные по протяженности участки газопроводов, секторная задвижка большого диаметра сухой газоочистки.

В любой технологии очистки газа первой ступенью является сухой пылеуловитель. Доменные печи ПАО «КМЗ» оборудованы пылеуловителями одного типа – это наиболее конструктивно простые радиальные пылеуловители. При выработке ресурса существующего пылеуловителя желательна его модернизация или замена на циклон, с целью повышения эффективности работы этой ступени газоочистки. После сухого пылеуловителя полученный газ по футерованному огнеупорным кирпичом газопроводу поступает в скруббер. Температура газа ДП № 1 на этом этапе может быть более 300 °С. Работа скруббера для очистки доменного газа представляет собой процесс улавливания частиц пыли путем смачивания их водой. Частицы пыли выпадают из потока газа вниз в колошную часть скруббера, заполненную водой, и через гидрозатворы пыли в виде шлама удаляются из скруббера в систему оборотного водоснабжения газоочистки.

Важное значение имеет скорость газа в скруббере. При низкой скорости газа происходит укрупнение водяных капель - пыль плохо смачивается. При большой скорости сокращается время нахождения пыли в скруббере - очистка газа также ухудшается.

Для газоочистки ДП № 1 техническим отделом были проведены проверочные расчеты, на основании которых был принят для реализации базовый проект, разработанный в свое время Гипромезом – государственным институтом проектирования металлургических заводов. Адаптацию этого проекта к условиям завода, большую и сложную работу, выполнили специалисты ПКО ПАО «КМЗ». Специалистами завода разработана и АСУТП газоочистки.

Скрубберы принятой конструкции успешно на протяжении многих лет эксплуатировались в ПАО «КМЗ». Очищенный газ содержит значительное количество влаги, что снижает калорийность доменного газа, увеличивает потери тепла с отходящими газами. Выпадающая из газа влага способствует коррозии газопроводов и является причиной затвердевания отложения пыли на оборудовании.

Для улавливания и отделения от газа капельной влаги в состав газоочистки включен каплеуловитель (влагоотделитель). После газоочистки очищенный доменный газ поступает в общезаводскую газовую сеть для использования.

При реконструкции газоочистки ДП № 1 с целью повышения надежности водоснабжения газоочистки было предусмотрено увеличение производительности насосной станции, подающую воду для очистки доменного газа. Дополнительно к тем трем существующим была смонтирована насосная установка 1Д 1600/90, что позволит гарантированно обеспечить устойчивую работу газоочистки.

Есть полная уверенность в успешной эксплуатации новой газоочистки.

:

Пресс-центр ПАО "КМЗ"